Aucun produit

Produit ajouté au panier avec succès

Il y a 0 produits dans votre panier. Il y a 1 produit dans votre panier.

Le taraud

Le taraud est un outil qui sert à réaliser un filetage à l’intérieur d’un tube lisse. Cette opération se nomme le taraudage, à ne pas confondre avec le filetage externe d’un tube qui est réalisé avec une filière. Le taraudage peut se réaliser à la main avec un taraud et un tourne-à-gauche (également appelé « porte-taraud ») ou bien mécaniquement à l’aide d’une machine-outil. Il existe de nombreux modèles de tarauds, ce guide vous aidera à décrypter ses différentes caractéristiques pour choisir le taraud dont vous avez besoin.

SOMMAIRE

- Distinction entre le taraud main et le taraud machine

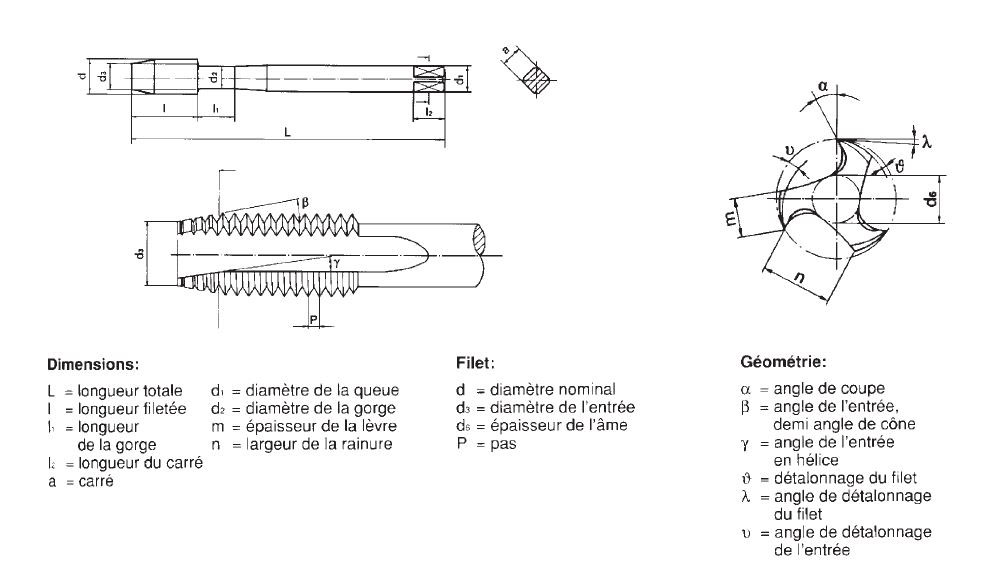

- Schéma du taraud

- Les différents types de filets

- Les différents modèles de goujures

- Les formes d’entrée du taraud

- Les types de centres

- Les matières

- Les revêtements

- Les normes dimensionnelles

- Incidents de taraudage possibles

1/ Distinction entre le taraud main et le taraud machine

Il existe deux types de tarauds : le taraud main et le taraud machine. Cette distinction est primordiale pour le choix de votre outil. Comme son nom l’indique, le taraud main est spécialement conçu pour le taraudage réalisé à la main généralement en 3 passes. Il a donc besoin de 3 tarauds différents :

- le taraud ébaucheur

- le taraud intermédiaire

- le taraud finisseur

Le taraud machine, quant à lui, est dédié au taraudage réalisé à la machine-outil qu’il effectue en 1 passe.

Voir tous nos modèles de tarauds

2/ Schéma du taraud

3/ Les différents types de filets

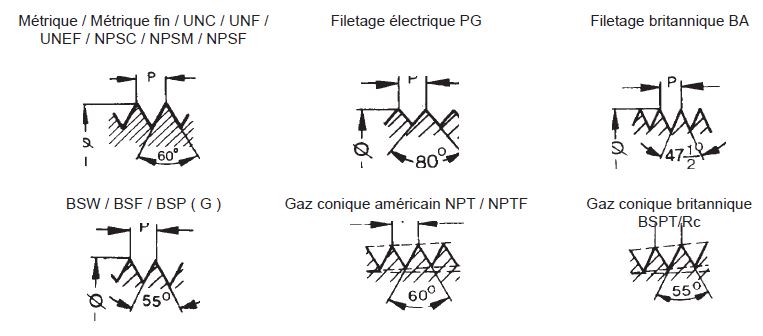

Le type de filets est l’une des caractéristiques les plus importantes lors du choix de son taraud. Les principaux types de filets sont :

- le filet métrique ISO : filet dont le pas est défini en millimètres (système métrique), le filetage est normalisé et part d’un triangle équilatéral. L’angle de pointe est de 60°. Il s’agit du filetage le plus utilisé car il est aussi le plus simple à fabriquer. Le symbole du filetage métrique est M pour un pas standard et MF pour un pas fin.

- le filet unifié UN : filet avec un angle de pointe de 60° dont le pas est défini en pouces (système de mesure impérial), notation 1/2-13 par exemple, il existe plusieurs types de filets UN :

- le filet unifié UNC « Unified National Coarse » pour un gros filet, utilisé pour la visserie ordinaire

- le filet unifié UNF « Unified National Fine » pour un filet fin, très utilisé par la construction automobile

- le filet unifié UNEF « Unified National Extra Fine » pour un filet très fin

- le filet unifié UNJF pour un filet à pas fin avec un rayon à fond de filet, très utilisé pour l’aviation

- le filet unifié UN8 pour un filetage UN avec 8 filets

- le filet gaz : filet conique ou cylindrique dont le nombre de pas est exprimé en nombre de filets par pouces (notation "G 3/8" par exemple), il est très utilisé en plomberie, tuyauterie, robinetterie, hydraulique et pneumatique. Il existe plusieurs types de filets gaz :

- le filet BSP « British Standard Pipe » qui provient du système standardisé britannique, conicité à 55°

- le filet NPT « National Pipe Thread » qui provient du système standardisé américain, avec conicité à 60°, étanchéité et le haut du filet vif

- le filet NPTF « National Pipe Taper Fine » qui provient du système standardisé américain, avec conicité à 60°, étanchéité à sec et le haut du filet tronqué

- le filet RC qui possède un filetage intérieur conique de 55° étanche (également appelé « filet BSPT »)

- le filet RP qui provient du système standardisé britannique gaz, avec des filets intérieurs cylindriques (également appelé « filet BSPP »)

- le filet BSF « British Standard Fine » : filet à pas fin respectant la norme britannique, l’angle de pointe est de 55°, utilisé pour les vieilles machines et les anciennes automobiles

- le filet BSW « British Standard Whitworth » : filet à pas épais respectant la norme britannique, l’angle de pointe est de 55°, utilisé pour la grosse mécanique (comme les machines agricoles)

- le filet PG : filet spécialement conçu pour le filetage électrique, l’angle de pointe est de 80°

- le filet TR : filet trapézoïdal conçu pour la transmission de mouvement en mécanique générale

Ci-dessous, les profils des différents filets :

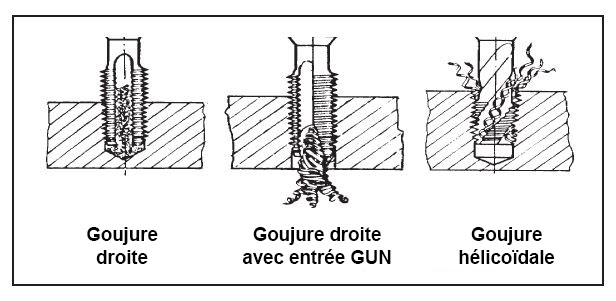

4/ Les différents modèles de goujures

Les goujures correspondent aux rainures droites ou hélicoïdales se trouvant sur le taraud. Ce sont elles qui déterminent la face de coupe et évacuent les copeaux lors du taraudage. Elles permettent également de favoriser l’arrivée du lubrifiant à l’endroit de coupe. Il existe donc deux types de goujures : la goujure droite et la goujure hélicoïdale. Chacune donne une spécificité au taraud :

- le taraud à goujure droite : taraud le plus communément utilisé car il fonctionne très bien avec de nombreux matériaux et laisse des petits copeaux (notamment pour la fonte et l’acier).

- le taraud à goujure hélicoïdale : taraud spécialement conçu pour les trous borgnes car l’hélice de sa goujure fait remonter les copeaux pour les évacuer du trou, ainsi ils ne stagnent pas dans les goujures ou le haut du trou.

Mais, nous pouvons aussi ajouter ce modèle avec entrée GUN pour être tout à fait complet :

- le taraud à goujure droite et entrée GUN : taraud spécialement conçu pour les trous débouchants car l’entrée GUN pousse les copeaux vers l’avant, ses goujures sont peu profondes afin d’assurer un maximum de résistance sectionnelle et permettre au lubrifiant d’atteindre les arêtes de coupe.

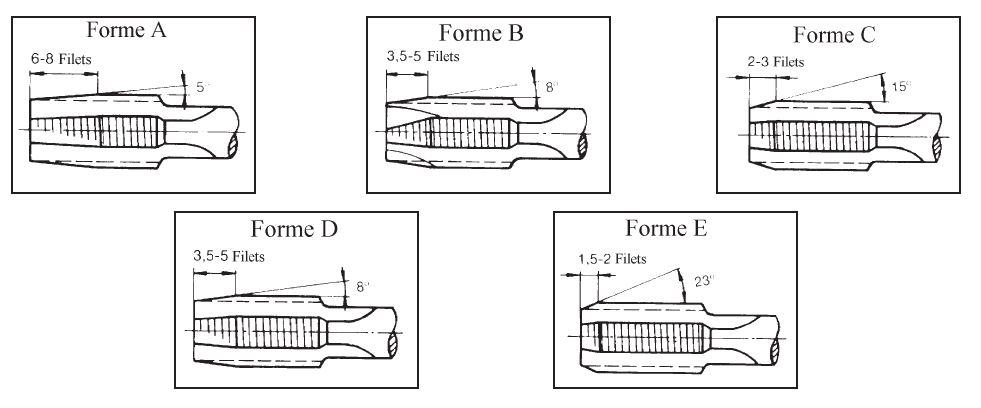

5/ Les formes d’entrée du taraud

Le taraud possède une entrée, il s’agit de l’extrémité qui va entrer en premier en contact avec la matière à tarauder. Il existe cinq formes d’entrées :

- la forme A : entrée à goujure droite possédant 6-8 filets utilisée pour le perçage de trou débouchant dans des matériaux à copeaux moyens ou longs

- la forme B : entrée hélicoïdale à goujure droite possédant 3,5-5 filets et utilisée pour le perçage de trou débouchant dans des matériaux à copeaux moyens ou longs

- la forme C : entrée à goujure droite ou hélicoïdale possédant 2-3 filets, utilisée pour le perçage de trou débouchant dans des matériaux à copeaux courts et le perçage de trou borgne dans des matériaux à copeaux moyens et longs

- la forme D : entrée à goujure droite ou hélicoïdale possédant 3,5-5 filets et utilisée pour le perçage de trou borgne avec sortie de taraudage longue et perçage de trou débouchant

- la forme E : entrée à goujure droite ou hélicoïdale possédant 1,5-2 filets utilisée pour le perçage de trou borgne avec sortie de taraudage très courte

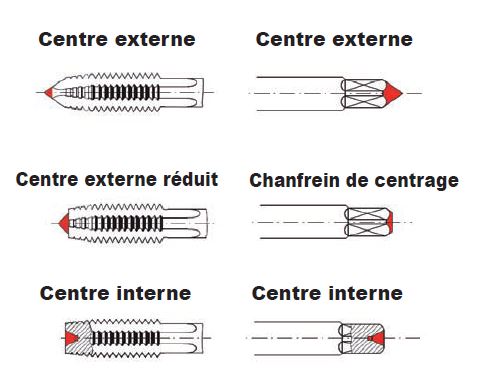

6/ Les types de centres

Notre gamme de tarauds possède les types de centres suivant :

7/ Les matières

Le taraud peut être fabriqué à partir de différentes matières, chacune ayant sa spécificité. Voici les principales matières :

· Acier rapide supérieur ou HSS (High Speed Steel) :

Acier fortement allié dont la dureté est élevée (> 60 HRC) et garantie jusqu’à 600°C. Par conséquent, il possède une très bonne qualité de coupe. L’affûtage peut s’effectuer à la main. Il est généralement utilisé pour le perçage, le taraudage, l’alésage et le centrage.

L’acier rapide HSS est composé de carbone, de chrome, de vanadium, de tungstène et de molybdène. Il peut également contenir du cobalt. Selon sa teneur en cobalt, les applications du foret change :

- HSS sans cobalt : acier rapide standard pour les outils d’usinage comme le foret

- HSS Co5% : acier rapide d’une teneur de 5% de cobalt à utiliser pour un usinage nécessitant une grande sollicitation thermique de l’outil. Cette nuance offre une bonne tenue à l’échauffement tout en ne fragilisant pas trop l’outil.

- HSS Co8% : acier rapide d’une teneur de 8% en cobalt pour un usinage nécessitant une très grande sollicitation thermique de l’outil. Cette nuance est idéale pour les aciers fortement alliés au chrome, vanadium, tungstène et molybdène. Seul inconvénient : l’outil devient cassant.

· Acier fritté

L’acier fritté présente d’excellentes propriétés mécaniques : il possède une dureté et une résistance à l’usure très élevées. Il peut être utilisé à des vitesses de coupe et des avances plus élevées que celles pratiquées avec les outils en acier rapide afin de travailler les matières les plus dures. Il est également un excellent substrat pour les revêtements.

8/ Les revêtements

Le taraud peut posséder un revêtement qui lui confère de nombreux avantages : une durée de vie plus longue, une amélioration des performances de coupe et une réduction du temps d’usinage.

Voici les principaux types de revêtements :

- le revêtement TIN (nitrure de titane) qui possède une dureté de 2100 HV

- le revêtement TIALN (nitrure de titane aluminium) qui possède une dureté de 3200 HV

- le revêtement TICN (carbonitrure de titane) qui possède une dureté de 3100 HV

- le revêtement NCR (nitrure de chrome) qui possède une dureté de 2500 HV

Taraud avec revêtement TIN

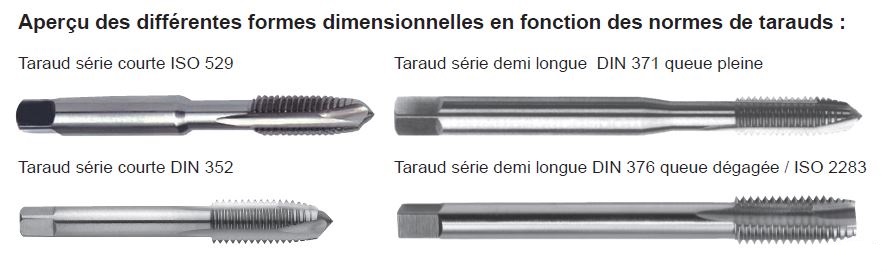

9/ Les normes dimensionnelles

Les normes de fabrication présentées ci-dessous définissent essentiellement les longueurs totales et longueurs utiles des tarauds ainsi que le diamètre de la queue et du carré d’entraînement du taraud.

- Norme ISO 529 : Taraud main ou machine série courte pour filetage métrique ISO

- Norme ISO 2283 : Taraud machine série longue à queue dégagée de diamètre nominale M3 à M24, pour filetage métrique ISO, UNC et UNF

- Norme ISO 2284 : Taraud machine série longue pour filetage de tuyauterie (cylindrique ou conique)

- Norme DIN 352 : Taraud main ou machine série courte pour filetage métrique à pas gros M1 à M68 (jeu de 3 tarauds)

- Norme DIN 5156 : Taraud machine série courte pour filetage de tuyauterie G1/16 à G2 et Rp 1/16 à Rp 2

- Norme DIN 5157 : Taraud main ou machine série courte pour filetage de tuyauterie G 1/16 à G 4 et Rp 1/16 à Rp 4 (jeu de 2 tarauds)

- Norme DIN 371 : Taraud machine série 1/2 longue à queue pleine (renforcée) pour filetage ISO métrique à pas gros (M1 à M10) et à pas fins (M1 × 0,2 à M10 × 1,25)

- Norme DIN 376 : Taraud machine série 1/2 longue à queue dégagée pour filetage ISO métrique à pas gros (M1,6 à M68)

- Norme DIN 374 : Taraud machine série 1/2 longue à queue dégagée pour filetage ISO métrique à pas fins (M3 × 0,2 à M52 × 4)

- Norme DIN 2181 : Taraud main pour filetage ISO métrique à pas fin M1 × 0,2 à M52 × 4 (jeu de 2 tarauds)

- Norme DIN 40430 : Filetage pour tubes blindés

- Norme DIN 357 : Tarauds à écrous à machine pour filetage ISO métrique à pas gros M3 à M68

- Norme JIS : norme asiatique

10/ Incidents de taraudage possibles

Durant le taraudage de votre pièce, il est possible que vous rencontriez les 5 incidents décrits ci-dessous. Ils sont accompagnés de leurs causes probables.

1) Taraudage trop grand :

- Géométrie de taraud inappropriée

- Collage sur les flancs du taraud

- Profondeur de taraudage trop faible

- Vitesse de coupe trop élevée

- Mauvaise lubrification

- Mauvais choix de tolérance

2) Taraudage trop serrés :

- Mauvais choix de tolérance

- Géométrie de taraud inappropriée

3) Casse du taraud en retour :

- Diamètre d’avant trou trop petit

- Profondeur d’avant trou trop faible

- Géométrie de taraud inappropriée

- Mauvais bridage de la pièce

- Mauvais alignement pièce/broche

4) Mauvais état de surface :

- Vitesse de coupe trop élevée

- Diamètre d’avant trou trop petit

- Géométrie de taraud inappropriée

- Collage sur les flancs du taraud

5) Durée de vie trop courte :

- Vitesse de coupe trop élevée

- Diamètre d’avant trou trop petit

- Parois de l’avant trou écrouie

- Mauvaise évacuation des copeaux

Pour calculer la vitesse de coupe pour votre taraud et trouver le bon diamètre d'avant-trous, lisez notre guide sur les paramètres de coupe du taraud.